|

| 電解機能水技術領導者 |

酸化殺菌水用於水產品之清洗殺菌技術

黃錦城/食品工業發展研究所資深研究員

一、前言

腸炎弧菌(Vibrio parahaemolyticus)所引起食物中毒事件歷年來都占臺灣地區第一位,主要污染方式為:(1)生鮮水產品類清洗不完全或加熱不足,(2)受污染之水源或不新鮮之水產品,(3)衛生環境差或交叉污染。其他病原菌如沙門氏桿菌 (Salmonella)、病原性大腸桿菌 (pathogenic Escherichia coli)、金黃色葡萄球菌、肉毒桿菌、志賀氏桿菌屬 (Shigella spp.)和產氣單胞菌屬(Aeromonas spp.)所引起之食物中毒也日益增加,引起政府與學者專家對生鮮即時食品之重視。因此對水產品質量、衛生與安全之檢驗日趨嚴格,藉保鮮工作之改善,減少魚貨損耗、確保水產品內外銷品質。

一般而言,在水產品產業中對水產原料的清洗殺菌,最常用來抑制微生物或達成殺菌目的的方法,以化學藥劑最為普遍,在食品廠中理想的消毒殺菌劑需包括下列幾項特點 (邱,2004):

- 對主要病原菌具有快速之抑菌殺菌作用。

- 安全性高,即使高濃度,對人體及牲畜仍無害。

- 無臭、無味、無刺激性,而且還能兼具除臭特性。

- 殺菌作用不受糞尿、血液、分泌物、及其它有機物影響 (可與殘存的清潔劑相容)。

- 消毒作用能持久。

- 於常溫下可使用。

- 不腐蝕機具表面。

- 在環境中一段時日可自然分解,無污染環境之公害問題。

- 病原菌對該消毒劑無抵抗性。

- 易於計量及偵測。

- 符合經濟效益

二、目前次氯酸鈉的問題

次氯酸鈉為目前最常用於水產品工廠生鮮原料與加工設備之殺菌劑,不但符合經濟效益,而且於正常溫度及中性pH值下,幾分鐘內可以殺死90﹪以上的細菌,堪稱為殺菌劑之王。其殺菌之作用機制為在水中形成次氯酸,可與細胞壁發生作用,且因分子小,不帶電荷,故侵入細胞內與蛋白質發生氧化作用或破壞其磷酸脫氫酶,使代謝失調而致細胞死亡。但是已有許多研究顯示,在水中使用氯系藥品,易產生三氯甲烷(Giese 1991),尋找一項具有良好殺菌力且又不具有化學性殘留之殺菌劑就成為政府部門與研究人員科學家所關切。

使用次氯酸鈉清洗畜肉屠體表面是常見之方法,例如浸泡於25 ppm之有效氯能明顯降低生菌數,30–70 ppm之有效氯能降低大腸桿菌群數。除了一般殺菌外,次氯酸鈉亦常用於醫院外科手術器材之消毒,在開發中國家亦被有效用於防治霍亂、痢疾、傷寒、微生物與病毒之疾病。次氯酸鈉之適用濃度方面,空間消毒、餐具消毒和泡鞋池使用濃度則為200 ppm。大規模水處理之殘氯為0.2 ppm,游泳池之殘氯為1 ppm。

然而食品廠的消毒殺菌方法與技術不斷更新與提升,居亞洲衛生管理技術領先地位的日本已漸減少使用次氯酸鈉,改以更新的技術與方法。故宜降低其使用濃度,或以其他消毒劑,如二氧化氯,臭氧或電解之酸化殺菌水取代。

三、強酸性水

電解0.5%食鹽水時,以離子交換膜為隔膜,陽極產生高活性的氧氣、氯氣、次氯酸(HClO),和高濃度氫離子的強酸性水;陰極產生氫氣和高濃度氫氧根離子的強鹼性水。強酸性水之pH值約2.7,氧化還原電位+1100 mV,有效氯濃度約為35 ppm,溶氧為20 ppm。在食品加工領域中,應用在生鮮蔬菜之清洗和殺菌劑(黃等 1998; 王和黃 2003),也可以用於工廠作業人員手部之消毒;在環境污染領域中,可應用於高爾夫球場農藥之代用品,減少草皮感染鐵銹病之機率;在醫療領域方面,強酸性水可用於治療氣管黏膜潰瘍(Yoshikawa 1989),醫療用品之消毒清洗和齒科口腔之手術消毒。

以強酸性水浸泡牡蠣肉在5分鐘大腸桿菌群和大腸桿菌約只稍微降低,30分鐘後才只降低90%左右,主要原因可能是強酸性水在浸泡牡蠣肉後,氧化還原電位(mV值)已降至900mV值以下,因此推測大腸桿菌群的降低是由mV值所影響,可能是強酸性水中之次氯酸(HClO)與牡蠣肉之蛋白質作用而降低其殺菌效果所致(黃等,1997)。電解強酸水,雖含有高百分比的次氯酸(10~50ppm),但因強酸性水的pH值約於2.7,酸度太高,水產品容易變色,而且容易造成氯氣氣化,對設備具腐蝕性。

四、酸化殺菌水

(一)設備與原理

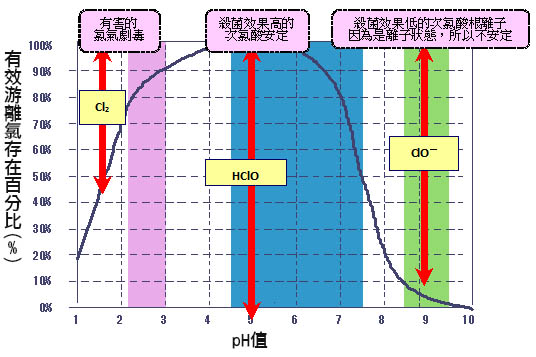

日本開發出酸化殺菌水(次亞水),其殺菌力為次氯酸鈉的50倍,殺菌力強可瞬間殺菌,殺菌功能降低後會還原為普通水,pH值為4.0-6.5,酸化殺菌水的技術是將次氯酸鈉之主要殺菌成份次亞氯酸(HOCl),以電解或機器設定濃度自動生成的方式,生產弱酸性(pH 4~7.0)品質穩定的酸化殺菌水。弱酸性次氯酸殺菌水(程式設定pH 4~7.8,50~80ppm,100ppm、200ppm),以次氯酸呈100﹪之狀態開發而成,如圖1,殺菌力強,較次氯酸鈉對人體安全,對食材影響較小,對設備腐蝕性較低,並具實用性與低成本的特色,近年來已為日本、韓國及歐美各國漸廣泛的應用,不管是食品產業、醫療機構、畜牧產業、餐飲產業或公共場所等,為全面性消毒殺菌之應用。

酸化殺菌水可以隨時隨地生產設定濃度的殺菌水,並方便使用與濃度紀錄,有益品質控制,達到HACCP與GMP衛生管理的需求,提升衛生管理的品質。酸化殺菌水保存性良好,在密閉空間可保存30天以上,另外,也可利用管線連結至生產現場進行各項衛生管理與殺菌工作,例如:(1)洗手、清洗工作鞋,(2)清洗食材,(3)清洗管線,(4)洗瓶,(5)設備之清洗擦拭,(6)製成簡易無菌室,(7)地板、廠區之清洗等,具有多元化與廣泛的現場應用方便性。

(二)酸化殺菌水與次氯酸鈉之特性比較

表1為酸化殺菌水與次氯酸鈉之特性比較,酸化殺菌水的pH值可控制在4.0~7.之間任一點,殺菌的主要成份幾乎以100%的次氯酸型態溶於水中,保存期限長,對不銹鋼無腐蝕性,不會衍生二次公害。

次氯酸鈉含高濃度的次氯酸離子(OCl-),而次氯酸離子的殺菌力僅為次氯酸的1/80 (EPA),又次氯酸鈉液濃度愈高,次氯酸離子含量愈高,次氯酸含量愈低。為提升殺菌力不得不提高使用濃度,但高濃度的殘留氯對環境、設備與食材均有不良影響和人體有直接的危險,氯氣體會造成工作環境的惡化,廢水對環境產生污染(種田耕藏,2002)。

表1 酸化殺菌水與次氯酸鈉之特性比較表

| 比較項目 | 酸化殺菌水 | 次氯酸鈉 |

|---|---|---|

| pH值 | pH值4.0~7.8 | pH值8以上 |

| 液體特性 | 弱酸性 | 鹼性 |

| 一般使用濃度 | 50~80 ppm 100 ppm、200 ppm |

250 ppm |

| 主要成份 | 呈100%次氯酸 | 約5%次氯酸 95%為次氯酸離子(注) |

| 毒性與刺激性 | 無 | 有 |

| a.皮膚刺激性 | 無 | 有 |

| b.黏膜次激性 | 無 | 有 |

| c.急性毒性 | 無 | 有 |

| d.過敏反應 | 無 | 有 |

| e.慢性毒性 | 無 | 有 |

| f.誘發癌症 | 無 | 無 |

| 殘留性 | 低 | 低,因濃度有異 |

| 氣體產生 | 小,1 ppm以下 | 有變成酸性會產生有毒氣體 |

| 保存性 | 開放時7~10天 密閉時30~40天 |

差,稀釋後易隨時間產生變化 |

| 金屬腐蝕性 | 極小 SUS316不銹鋼 幾乎不會被腐蝕 |

小 500ppm以上會腐蝕金屬, 塑膠及橡膠劣化 |

| 對有機物的影響 | 有 | 有 |

| 二次公害衍生 | 極少 | 有 產生三鹵甲烷形成二次公害 |

(日本O社 1996)

(三)殺菌效果比較

依日本食品分析中心對酸化殺菌水( 57ppm / pH5.2 / 23℃ )與次氯酸鈉( 200ppm / pH8.64 / 23℃ )對各種細菌之殺菌效果試驗,由表2的酸化殺菌水與次氯酸鈉之殺菌效果比較結果看出,酸化殺菌水與次氯酸鈉對於一般細菌的殺菌效果都很好,但是酸化殺菌水除了使用濃度低且殺菌力與安全性更優於次氯酸鈉之外,對於難殺的芽胞菌可以在3分鐘內完全滅除。

表2 酸化殺菌水與次氯酸鈉之殺菌效果比較表

| 試驗菌 | 菌數(CFU/mL) | 綜合評價* | ||||

|---|---|---|---|---|---|---|

| 添加菌數 | 1分鐘後 | 3分鐘後 | 5分鐘後 | |||

| 大腸桿菌 | A* | 4.3×106 | <10 | <10 | <10 | ○ |

| B* | 4.3×106 | <10 | <10 | <10 | ○ | |

| 金黃色葡萄球菌 | A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | <10 | <10 | <10 | ○ | |

| 抗藥性金黃葡萄球菌(MRSA) | A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | <10 | <10 | <10 | ○ | |

| 沙門氏菌 | A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | <10 | <10 | <10 | ○ | |

| 綠膿桿菌 | A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | <10 | <10 | <10 | ○ | |

| 鏈球菌 | A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | <10 | <10 | <10 | ○ | |

| 芽孢菌之孢子 | A | 4.3×106 | 3.7×105 | <10 | <10 | ○ |

| B | 4.3×106 | 4.2×106 | 4.3×106 | 4.2×106 | × | |

| 念珠酵母菌 (Candida albicans) |

A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | 2.5×103 | <10 | <10 | △ | |

| 黑色酵母樣黴菌 (Aureobasidium) |

A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | 2.6×102 | 30 | 20 | △ | |

參考日本食品分析中心試驗報告做成

*A表示酸化殺菌水,B表示次氯酸鈉

**○表示殺菌效果良好;△表示殺菌效果普通;×表示殺菌效果不佳

(四)理想的消毒殺菌劑的特點比較

表3為食品廠理想消毒殺菌劑的特點比較以酸化殺菌水與次氯酸鈉為比較物件,並以「食品廠理想消毒殺菌劑應具備的特點」比較兩種殺菌劑可知酸化殺菌水在殺菌力、安全性、刺激性、對機具的腐蝕性、公害問題及經濟效益上都比次氯酸鈉更具備優異的特性。

表3 食品廠理想消毒殺菌劑的特點比較

| 比較項目 | 比較內容 | 酸化殺菌水 | 次氯酸鈉 | ||||

|---|---|---|---|---|---|---|---|

| 不理想 | 普通理想 | 非常理想 | 不理想 | 普通理想 | 非常理想 | ||

| 1. 對主要病原菌具有快速之抑菌殺菌作用 | 一般細菌 | ○ | ○ | ||||

| 芽胞菌 | ○ | × | |||||

| 2. 安全性高,即使高濃度,對人體及牲畜仍無害 | 安全性 | ○ | × | ||||

| 高濃度 | ○ | × | |||||

| 3. 無臭、無味、無刺激性,而且還能兼具除臭特性 | 無臭 | △ | × | ||||

| 無刺激性 | ○ | × | |||||

| 除臭 | ○ | × | |||||

| 4. 殺菌作用不受糞尿、血液、分泌物、及其它有機物影響(可與殘存的清潔劑相容) | 有機物影響 | × | × | ||||

| 清潔劑相容 | × | × | |||||

| 5. 消毒作用能持久 | △ | △ | |||||

| 6. 於常溫下可使用 | ○ | ○ | |||||

| 7. 不腐蝕機具表面 | ○ | × | |||||

| 8. 在環境中一段時日可自然分解,無污染環境之公害問題 | 自然分解 | ○ | ○ | ||||

| 公害問題 | ○ | × | |||||

| 9. 病原菌對該消毒劑無抵抗性 | ○ | △ | |||||

| 10. 易於計量及檢測 | ○ | △ | |||||

| 11. 符合經濟效益 | ○ | △ | |||||

(五)酸化殺菌水在食品廠的應用

表4為酸化殺菌水的可能應用範圍與方法,建議於入廠前、加工原料、器材設備與環境之使用目的、與濃度使用方法。

表4 酸化殺菌水的可能應用範圍與方法

| 地點 | 使用目的 | 建議使用濃度 (ppm) |

使用方法 |

|---|---|---|---|

| 入 廠 前 |

手指洗淨 | 50 | 先用肥皂洗去手上油污,再用酸化殺菌水殺菌。 |

| 噴霧殺菌 | 50 | 洗完手後,進入噴霧室進行殺菌。 | |

| 泡鞋池 | 200 | 在工廠的出入口設置酸化殺菌水泡鞋池處,可防止微生物於廠內擴散。 | |

| 加 工 原 料 |

原料洗淨 | 100~200 | 主原料或次原料的浸泡殺菌洗淨。 |

| 蔬菜洗淨 | 10~50 | 切前:去根、蕊,浸泡1分鐘後用無菌水清洗,可有效抑制初始菌數。 切後:浸泡30秒後用無菌水清洗。根莖類可加溫到35℃殺菌效果更佳。 |

|

| 肉類洗淨 | 100~200 | 屠體洗淨:可由上部以蓮蓬頭方式100ppm,30℃沖洗。 浸泡殺菌:10~30分鐘,100~200ppm浸泡後用無菌水清洗。 |

|

| 生鮮魚介鮮類洗淨 | 10~30 | 用以冷凍魚之解凍時洗淨。 | |

| 100~200 | 清洗、浸泡有鱗魚之殺菌。 | ||

| 器 材 設 備 |

器具洗淨 | 50~100 | 先以洗劑徹底洗淨器具表面,再用酸化殺菌水沖洗。 |

| 輸送帶殺菌洗淨 | 50~100 | 酸化殺菌洗淨後用清水沖洗。 | |

| 截切設備殺菌洗淨 | 50~100 | 用酸化殺菌水當潤滑水,截切時直接殺菌。 | |

| 儲存槽/釀造槽殺菌洗淨 | 30 | 旋轉打泡洗淨3分鐘,再用清水沖洗。 | |

| 充填設備殺菌洗淨 | 50 | 用酸化殺菌水當潤滑水殺菌除臭。 | |

| CIP殺菌洗淨 | 50~100 | 酸化殺菌水流水式洗淨,對芽胞菌效果良好。 | |

| 保特瓶/瓶蓋 殺菌洗淨 |

50 | 用酸化殺菌水沖洗,安全性高,作業時間縮短。 | |

| 環 境 |

地面的洗淨 | 50~100 | 以酸化殺菌水沖洗地面洗淨除菌。 |

| 牆面的噴灑 除菌 |

50~100 | 噴灑牆面,防止黴菌孳生。 | |

| 廠房內部的噴霧殺菌除臭 | 50~100 | 定期噴霧,可殺死浮游菌、落下菌,亦可除臭,改善作業環境衛生。 | |

| 運輸車體空間的噴灑殺菌洗淨 | 50~100 | 運輸車體空間的噴洗,殺菌除臭。 | |

| 廠區伙房/餐廳的洗淨殺菌 | 50~100 | 食材洗淨殺菌,餐廳環境衛生消毒殺菌。 | |

| 廁所衛生設備的洗淨殺菌 | 50~100 | 廁所的殺菌、除臭。 |

(參考日本O社提案書做成 1996)

(六)酸化殺菌水在水產品的應用實例

1. 冷凍魚類切片

冷凍魚類切片 → 解凍(專用冰箱或自來水) → 酸化殺菌水洗淨(修整去粘液) → 沖水(流水式自來水或RO水) → 保存、調理(溫度保持5℃以下)

*處理魚切片時,若長時間浸泡在酸化殺菌水中,可能會變色。因此請使用流水或2分鐘左右的浸泡殺菌。

2. 鮮魚

鮮魚 → 酸化殺菌水洗淨(修整去粘液) → 酸化殺菌水浸泡(5分鐘) → 沖水(流水式自來水或RO水) → 去鱗、鰓與內臟 → 保存、調理(溫度保持5℃以下)

3. 調理器具

| 調理器具 | 砧板 | 刀具 | 機械設備 | |||

| 清潔劑洗淨 | 清潔劑洗淨 | 清潔劑洗淨 | 分解 | |||

| 洗去油污 | 洗去油污 | 洗去油污 | 洗去油污 | |||

| ↓ | ↓ | ↓ | ↓ | |||

| 酸化殺菌水洗淨 | 酸化殺菌水洗淨 | 酸化殺菌水洗淨 | 清潔劑洗淨 | |||

| 流水搓洗 | 流水搓洗 | 流水洗淨 | 刷子搓洗 | |||

| ↓ | ↓ | ↓ | ↓ | |||

| 沖水 | 沖水 | 沖水 | 酸化殺菌水洗淨 | |||

| ↓ | ↓ | ↓ | ↓ | |||

| 流水搓洗 | ||||||

| 乾燥 | 擦拭 | 乾燥 | 沖水 | |||

| 用布擦拭 | 用清潔的布擦拭 | 用布擦拭 | ||||

| ↓ | ↓ | ↓ | ↓ | |||

| 保存 | 乾燥 | 保存 | 乾燥 | |||

| 置於保管庫 | 立著放 | 乾燥後置於殺菌保管庫 | 用布擦拭 | |||

| ↓ | ↓ | |||||

| 保存 | 組合 | |||||

| 置於殺菌保管庫 |

圖3 調理器具、砧板、刀具和機械設備使用酸化殺菌水之流程

4. 冷凍鮪魚解凍時的殺菌流程

⊙冷凍鮪魚解凍時的殺菌(完整魚只,100 ppm以上)

目前方式

鮪魚在船上冷凍,到國內工廠後再予以解凍切塊,過程如下:

| 從冷凍庫拿出來後 | → | → | → | |||

| 完整的冷凍鮪魚一次解凍 | 浸於次氯酸鈉中 | 切掉表面白濁部分 | 切片作業 | |||

| 用200ppm pH 9殺菌 |

在船上冷凍時細菌停止活動,解凍時細菌開始再活動。因此在此時清洗殺菌作業,抑制菌數後再進入下一個處理過程,才能保持最後製品的衛生狀態。通常使用200ppm的氯濃度來進行殺菌。

使用酸化殺菌水的過程

| 從冷凍庫拿出來後 | → | → | → | |||

| 完整的冷凍鮪魚一次解凍 | 浸於酸化殺菌水中 | 切掉表面白濁部分 | 切片作業 | |||

| 用30ppm pH 6.5殺菌 |

與上圖同樣的方法來進行洗淨殺菌

水產加工時,生食用的切片魚等若直接洗淨,效果不太大。200 ppm的高濃度處理時,效果好,但是有可能損其風味,因此建議用10~30 ppm的酸化殺菌水來殺菌是最好的。基本上要注意工廠內的環境設備以及避免污染。殺菌之前確實用洗潔劑洗乾淨,酸化殺菌水的效果才能達到最大。但浸泡過久,容易破壞生肉及生魚的蛋白,使表面產生白濁的現象。

五、結論

衛生安全是水產品工廠衛生管理的核心,衛生安全與優良產品品質,可增加在市場中對同業的競爭優勢,導入現代化的衛生管理設備提升衛生管理技術能增加企業的競爭優勢。

綜合以上,對酸化殺菌水與次氯酸鈉之評估,無論在特性、殺菌力、實用性與整體導入效益上,酸化殺菌水都遠優於次氯酸鈉,因此利用酸化殺菌水取代次氯酸鈉,能提升企業的衛生管理的技術與品質,亦為21世紀食品產業發展的潮流與新趨勢。

六、參考文獻

- 王憶鎧、黃錦城。(2003)。不同消毒劑連續式消毒對沙拉用生菜細菌之殺菌效果。中國農業化學會志 41(6):212-220。

- 邱筱芝。(2004)。「食品工廠環境中之微生物污染控制」,食品工業雜誌,36卷第4期。

- 黃錦城、黃豐園、鄭大青。(1997)。生原料清洗處理之衛生安全控制。食品衛生品質及控制,pp1-17。食品工業發展研究所30周年紀念叢書系列。

- 黃錦城、鄭大青、楊瑩蓉、鍾遠懷、紀璟叡。(1998)。電解產生強酸性水用於蔬菜清洗殺菌之評估。 中國農業化學會志 36(5):473-482。

- 日本OMCO社提案書。(1996)。電解酸酸化水關連資料集。

- 種田耕藏。(2002)。電解水的機能及在食品工業上的應用。日本食品工業。45(2): 26-28。

- 日本食品分析中心試驗報告(1994)。

- 丹保憲二、小笠原紘一。(1985)。「浄水の技術」,技報堂出版。日本。

- Giese J.H. (1991). Sanitation: the key to food safety and public health. Food Technol. 45:74-80

- Yoshikawa T. (1989)Role of oxygen-derived free radicals in gastric mucosal injury induced by ischemia or ischemia-reperfusion in rats. Free Rad. Res. Comms. 7:285-291.

繁體中文

繁體中文  简体中文

简体中文  English

English